Beschreibung

Arbeitsprinzip

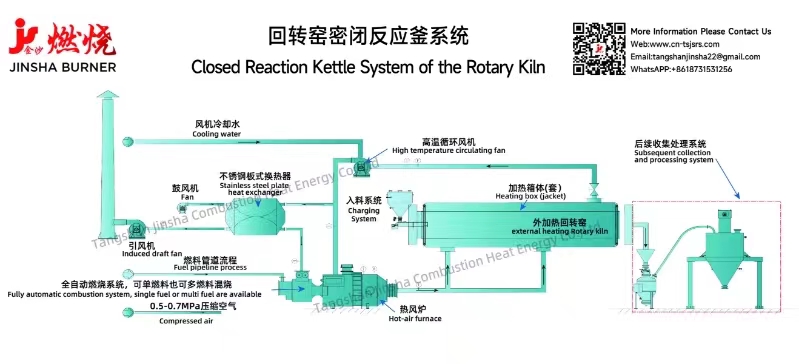

Die Materialien im geschlossenen Drehrohrofen kommen nicht in direkten Kontakt mit Flamme und Rauchgas. Die Wärmequelle fließt in der Zwischenschicht zwischen der Drehtrommel und der Außenhülse. Das System erwärmt die Materialien hauptsächlich durch Wärmeübertragung durch die hitzebeständige Stahltrommelwand der Drehtrommel. Es eignet sich besonders für besondere Arbeitsbedingungen wie die Verarbeitung hochgiftiger Materialien, hohe Rauchgaskonzentration, hohe Produktreinheit, Versauerungsreaktion, geringer Sauerstoffgehalt oder anaerobe Reaktion usw.

Arbeitsablauf

Die vom Anwender zu verarbeitenden Materialien werden aus dem Trichter des Ofenkopfes gleichmäßig in das Ofenrohr geleitet (andere Reaktanten wie Schwefelsäure werden am Ofenkopf hinzugefügt).

Angetrieben durch die Übertragungsvorrichtung werden die Materialien durch die Spirale oder die Hebeplatte umgedreht und bewegen sich bei der Drehung des Fasses entlang der axialen Richtung des Fasses, sodass sie gleichmäßig kalziniert und umgesetzt werden.

An der Außenseite des Fasses ist eine Heizkammer bzw. ein Heizmantel vorgesehen. Je nach Verfahren kann die Heizkammer direkt befeuert oder eine Warmluftzirkulationsheizung eingesetzt werden. Die Wärme der Wärmequelle wird durch das Fass auf das Material übertragen, und das Material reagiert, zersetzt sich, trocknet, kalziniert und röstet bei einer geeigneten hohen Temperatur.

Die verarbeiteten Materialien werden durch das Ofenendstück-Auslassventil ausgetragen und gelangen nach dem Abkühlen in den nächsten Prozess. Die gasförmigen Nebenprodukte der Reaktion werden an der Oberseite des Ofenendes abgeführt und gelangen in den nächsten Prozess.

Systemanwendungen

Das geschlossene Drehrohrofensystem wird häufig in der Baustoffindustrie, der Metallurgie, der chemischen Industrie, der Nichteisenmetallindustrie und anderen Industrien eingesetzt. Es wird nicht nur zum Trocknen und Rösten chemischer Pulver und körniger Materialien verwendet, sondern auch zum Trocknen, Rösten und Zersetzen von Metalloxiden sowie zum Trocknen und Rösten anorganischer Salze und Seltenerdmaterialien.

Systemkategorie

1. Von außen beheizter Rotationsreaktor

2. Geschlossenes Drehrohrofensystem

3. Drehrohrofen mit externer Zirkulation

4. Außenbeheizter Drehrohrofen

5. Drehrohrofen mit indirekter Heizung

6. Indirekt befeuerter Drehrohrofen

7. Heizsystem zum Knacken von Altreifen

8. Kohlepyrolyse und Modernisierung des Drehrohrofen-Heizsystems

9. Heizsystem des Destillationskessels

10. Fluorchemisches Drehrohrofen-Heizsystem

11. Heizsystem für chemische Lithium-Säuerungsöfen

Ausstattungsmerkmale

1. Gleichmäßige Verteilung der Heißluft für eine präzise Temperaturregelung

Außerhalb des Heizmantels befindet sich eine Isolierabdeckung, und zwischen dem Mantel und dem Zylinder wird eine Heizkammer gebildet. Der Heißlufteinlassmantel und der Zylinder sind exzentrisch gestaltet, und am Einlass ist eine bogenförmige Umlenkplatte angebracht, um die Heißluft an die Umgebung zu verteilen. Die Innenschicht besteht aus einer hitzebeständigen Edelstahl-Lochplatte, um die heiße Luft gleichmäßig im Mantel zu verteilen. Zwischen dem Heißluftmantel und dem Zylinder entsteht ein Sandwichraum, durch den die Heißluft strömen kann. Im Sandwich oder am Zylinder ist eine Spiralstruktur vorgesehen, um die Fülle der Heißluft im Sandwich sicherzustellen, die Verweilzeit der Heißluft zu verlängern und die Heizfunktion zu verbessern. Im Zylinder ist ein Thermoelement angebracht, um die Temperatur im Zylinder zu messen, und die Verbindung zum zentralen Steuersystem erfolgt über drahtlose Übertragungstechnik. Je nach Prozesstemperatur sind unterschiedliche Heizabschnitte erforderlich, und jeder Abschnitt entspricht einem separaten Heizmantel, um die Temperatur verschiedener Prozessabschnitte zu steuern und eine präzise Steuerung zu erreichen.

2. Stabile Struktur und gute Abdichtung

Der Drehrohrofenzylinder besteht aus hochtemperaturbeständigem Material und ist mit ungleicher Dicke konstruiert. Im Biegespannungsbereich ist der Zylinder dick. Das Heck wird von einem Stützrad mit großer Auflagefläche abgestützt. Die Wärmeausdehnung kann rechtzeitig abgebaut werden, um die Beschädigung des Zylinders durch die innere Spannung zu verringern. Die Gleitendmantelbasis ist mit einem Richtungsgleitblock ausgestattet, um der Bewegung des Mantels aufgrund thermischer Verformung Rechnung zu tragen. Die Einlass- und Auslassdichtungen des Ofenkopfes und des Ofenendes sind mit Dehnungsfugen ausgestattet, und die Einlass- und Auslassdichtungen sind mechanisch abgedichtet + Luftschleier, um Materiallecks zu verhindern. Der Mantel und die dynamische Zylinderdichtung verwenden Graphitblöcke, um ein Überströmen heißer Luft zu verhindern.

3. Glattes Material nach innen und außen, gleichmäßig erhitzt

Die Einlass- und Auslassspiralen sind an den Zufuhr- und Auslassenden des Zylinders angeordnet, um das Eintreten und Auslassen des Materials in den Zylinder zu fördern. Eine Schaufelplatte wird entsprechend dem zu verarbeitenden Material in den Zylinder eingesetzt, um das Material so zu rühren, dass es gleichmäßig erhitzt wird. Die Faltrichtung des Schaufelblechs im Zylinder ist der Richtung des Zylinders entgegengesetzt. Während das Material gedreht wird, um eine gleichmäßige Erwärmung zu gewährleisten, wird die Höhe des Materialabfalls verringert, um ein Brechen des Materials zu verhindern.

4. Hohe Betriebsgeschwindigkeit, Energieeinsparung und Umweltschutz

Das Heißluft-Recycling-System wird eingesetzt, um die Nutzungseffizienz des Rotationsreaktors mit externer Heizung zu erhöhen, Kraftstoff zu sparen und das Ziel der Kostensenkung und Effizienzsteigerung zu erreichen.

5. Verriegelungsschutz, hoher Automatisierungsgrad

Das System verfügt über eine Anzeige und einen Verriegelungsalarm für Temperatur, Druck, Gerätegeschwindigkeit usw. und wählt automatisch den entsprechenden Verriegelungsschutz entsprechend den Fehlersignalen verschiedener Geräte aus. Gleichzeitig dient die SPS der Steuerung und Verwaltung, und die Prozesstemperatur jedes Abschnitts des Mantels kann abschnittsweise online eingestellt, automatisch angepasst und automatisch gesteuert werden, um den Produktionsanforderungen gerecht zu werden.

EN

EN  CN

CN AR

AR BG

BG HR

HR CS

CS DA

DA FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ID

ID UK

UK VI

VI TH

TH TR

TR FA

FA MS

MS BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA KK

KK UZ

UZ AM

AM KY

KY